O que é um WMS? Um WMS ou Software de Gestão de Armazém é uma ferramenta utilizada para controlar, coordenar e otimizar as movimentações, processos e operações de um armazém.

Embora a análise dos fluxos e a determinação do tipo de localização que será aplicada ao armazém condicionem o ajuste e a parametrização específica do seu software de gestão, as principais funções básicas imprescindíveis que devem ser executadas por todos os WMS são as seguintes:

- Gestão de entradas

- Gestão da localização das unidades de carga

- Gestão e controlo de stock

- Gestão e controlo de saídas

Seguidamente, poderemos conhecer mais pormenores de todas as operações que devem ser executadas pelo WMS.

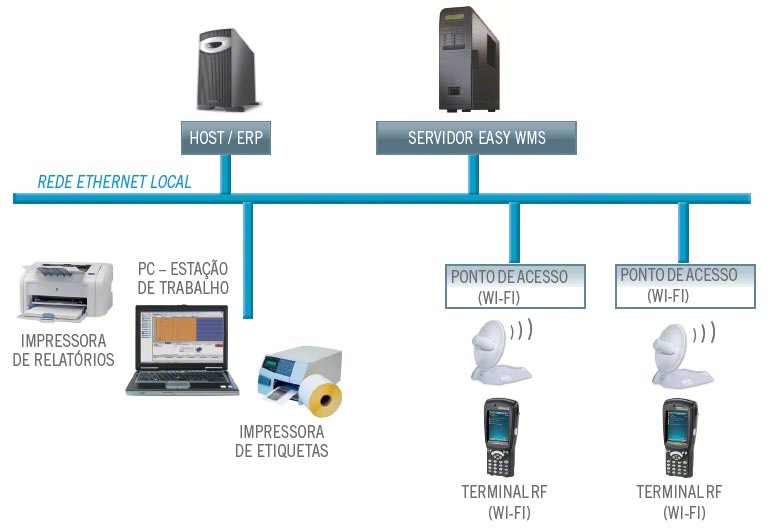

O qué um WMS? Exemplo de estrutura de um software de gestão de armazéns

Funções de entrada

Neste grupo destacam-se três operações geridas por meio do WMS, tais como o recebimento, a captura de dados logísticos e a etiquetagem dos contentores e da mercadoria.

Receção

Em alguns casos, são recebidos artigos não paletizados que são consolidados em diferentes contentores, ao mesmo tempo que as suas características e atributos logísticos são registados para, posteriormente, serem localizados no armazém.

Outra forma de rececionar a mercadoria é dentro de contentores onde a mercadoria chega paletizada ao armazém, não sendo, portanto, necessário fazer a sua consolidação, pois basta validar os atributos logísticos e as quantidades da mercadoria rececionada para, posteriormente, fazer a sua localização.

O terceiro tipo de receção básica que pode haver num armazém refere-se aos artigos provenientes de devolução. Embora seja semelhante a qualquer das receções anteriores já comentadas, apresenta características particulares, tal como pode ser a aplicação de estados e bloqueios da mercadoria no processo de entrada na instalação. Tais estados e bloqueios podem indicar, por exemplo, a necessidade de passar pelo controlo de qualidade, aguardar verificação, etc. Posteriormente, deverá ser realizada a sua localização dentro do armazém, em zonas específicas ou determinadas para esse tipo de mercadoria.

Captura de dados logísticos

Trata-se de dados que incluem diferentes informações, tais como o lote ao qual a carga pertence, a sua validade, o seu peso, a sua temperatura, o número de série, etc. A captura desses dados no momento do processo de receção permitirá a rastreabilidade do stock.

Os atributos logísticos, como a identificação do lote ou o número de série, permitem conhecer, a posteriori, se a mercadoria foi devidamente entregue a cada cliente específico.

Etiquetagem de contentores e mercadorias

A terceira função nas entradas complementa-se com a anterior. Um WMS deve gerar etiquetas de código de barras para todos os contentores e mercadorias que se armazenem. Graças a isso, todos os processos e operações que se efetuem dentro do armazém serão validados com exatidão mediante a leitura desses códigos, o que elimina os possíveis erros e confusões ocasionados pela manipulação da mercadoria.

A leitura do código de barras agiliza os processos de identificação

Todos os artigos que forem rececionados também podem ser etiquetados com códigos de barra para que, posteriormente, os processos de saída possam ser realizados com uma maior agilidade e eficiência.

A documentação das receções também permite obter relatórios onde são anotadas as diferenças entre a mercadoria prevista e a realmente rececionada, além de outros dados como o cumprimento das faixas horárias de receção

.A tarefa do WMS não se limita a essas atividades, pois, através de uma interface, encarrega-se de transmitir ao ERP da empresa o fecho da receção, onde se especifica com exatidão as unidades e as referências que entraram no armazém, para que o ERP possa efetuar as gestões administrativas junto aos fornecedores.

Funções da localização

Neste tipo de operação, destacam-se três gestões: a localização mediante regras e estratégias, o cross-docking, a reposição e a consolidação.

A gestão de localização mediante regras e estratégias

É a responsável pela escolha da localização mais adequada no armazém para uma mercadoria específica. Para isso, o software considera parâmetros como a rotatividade dos artigos (A, B ou C), os tipos de contentores utilizados para a consolidação da mercadoria, as famílias ou tipos de produtos manuseados, a perigosidade ou a incompatibilidade dos diferentes produtos para que não fiquem juntos ou próximos, bem como a apresentação dos artigos, o seu volume, etc.

'Cross-docking'

Por outro lado, mediante o cross-docking poupa-se movimentações da carga. Caso chegue ao armazém uma mercadoria da qual seja necessário extrair um produto que faz parte de uma encomenda que esteja ativa, mas que esteja em falta no stock, tal mercadoria será depositada na zona de preparação de encomendas, ou seja, diretamente na zona de receção. Uma vez que a mercadoria necessária tenha sido preparada para a sua saída, faz-se a localização da mercadoria restante no armazém.

A gestão da reposição e da consolidação

Tem também a finalidade de reduzir as movimentações da mercadoria dentro da instalação. Como no cross-docking, é aplicada antes de ser feita a localização definitiva da carga. Essa função é realizada em centros onde foram estabelecidas posições de picking. Quando houver uma baixa quantidade de produto nessas posições, faz-se a sua reposição com a mercadoria que acaba de chegar, a fim de que haja stock suficiente para preparar as encomendas. Posteriormente, realiza-se a localização da carga que sobra dessa operação.

Funções de controlo de stock

Na gestão da mercadoria armazenada, o WMS deve ser capaz de fornecer informações completas e úteis sobre o stock. Para isso, recorre-se a várias funções.

- A mais intuitiva é a visualização do mapa do armazém, através do qual é possível ter acesso, por meio de um ecrã, a uma representação gráfica da instalação onde são especificadas todas as localizações e a sua composição, tanto no que se refere ao contentor como à própria mercadoria.

- A gestão das localizações é outra ferramenta que um WMS deve oferecer. Através dela é possível obter e editar as informações sobre as posições, tais como o tipo de localização, os bloqueios aplicados, as suas dimensões, as suas características, as zonas de armazenagem à qual pertence, etc.

- Também é necessário realizar a gestão de estados do stock a fim de verificar e modificar os dados relativos às quarentenas, ruturas, perdas, bloqueios, reservas, etc.

- O WMS também pode fazer, por si próprio, operações que ajudem na gestão do stock. Uma delas é o cálculo de rotatividade dos artigos. Dependendo das movimentações realizadas durante um determinado período de tempo, o sistema pode decidir e informar qual deve ser a rotatividade ideal de um artigo e compará-la com a rotatividade deste, associada ao registo mestre de materiais. Com essa ferramenta a rotatividade A-B-C pode ser recalculada e a rotatividade atribuída ao artigo pode mudar, caso se considere ser mais eficiente ou conveniente.

- Há uma última função indispensável relativa ao stock, ou seja, a contagem e o inventário. Através dessas tarefas programáveis é possível executar desde um inventário global de todo o armazém até um inventário específico de um artigo, uma localização ou uma zona específica. Caso sejam encontradas diferenças de stock, o ERP é informado automaticamente.

Funções de saída

Além de administrar a entrada e localização da mercadoria, o sistema de gestão também se encarrega do controlo das saídas dos produtos.

- As principais funções realizadas nessa fase da armazenagem começam com a gestão da preparação da carga que deve sair da instalação. Essa atividade abrange o agrupamento das encomendas e a sua atribuição, entre outras questões. Isso permite controlar a forma em são executadas as encomendas e quem se encarrega disso: a atribuição do cais de expedição, os operários que se encarregam da preparação, a forma de fazer o agrupamento das encomendas e a faixa horária em que foi executada, etc.

- No âmbito da preparação, o WMS pode gerir num nível muito detalhado as operações que devem ser realizadas, tal como os processos de picking. Para isso, o sistema encarrega-se de definir e guiar os percursos do pessoal atribuído para tal tarefa, bem como a apresentação dos artigos. Uma das vantagens mais importantes originadas da gestão do picking pelo WMS, é o facto de o sistema ser capaz de otimizar o processo para que seja executado no menor tempo possível e com o menor número de movimentações necessárias, respeitando-se, ao mesmo tempo, os parâmetros especificados para a encomenda enviada pelo ERP.

- Outra parte da preparação da mercadoria é a etiquetagem da expedição, através da qual se identifica os volumes das encomendas pelos mesmos procedimentos já vistos no sistema de etiquetas de entrada.

- De igual modo, também se faz a saída a documentação das expedições, o que facilita a geração de documentos como o packing list (lista dos artigos que compõem a encomenda), a documentação para a transportadora e os relatórios que indicam as discrepâncias encontradas.

- Após essas operações, o WMS administra o processo de carga das expedições nos veículos. Graças a essa função, é possível controlar a qualidade do envio para evitar erros como, por exemplo, enviar um material não solicitado pelo cliente.

- Finalmente, o WMS pode gerir até à última fase das operações de saída, tal como a comunicação ao ERP do fecho da expedição, que se realiza mediante uma interface entre os dois sistemas. Com essa função, o gestor de recursos da empresa é informado da quantidade de unidades e referências que constam na expedição, bem como dos volumes que foram enviados em cada uma das ordens de saída executada. Com esses dados, o ERP pode gerir os processos administrativos com os clientes.

Funções em armazéns complexos

Por vezes, as instalações são formadas, por zonas ou armazéns que se inter-relacionam. Por exemplo, é possível encontrar casos em que será necessário administrar uma zona com estante convencional, um armazém automatizado com transelevadores, uma lançadeira horizontal automatizada (explicada mais à frente neste manual), etc. As combinações são infinitas e podem originar centros realmente complexos. Um mesmo WMS deve ser capaz de gerir, de forma global e integrada, todas essas áreas de diferentes tipologias, bem como as várias operações nos seus processos de entrada, localização e saída.

- Um dos processos que o software deve ser capaz de gerir são as preparações de encomendas que utilizem soluções de pick to light e put to light. Esse tipo de instalação, descrita em outra secção deste manual, proporciona uma maior fluidez e agilidade na preparação de encomendas.

Em setores como o farmacêutico, as soluções de pick to light são muito úteis

- O picking também pode ser agilizado com outra tecnologia, como o voice picking ou picking por voz. Com esse sistema, que deve ser gerido pelo WMS, o operário não tem necessidade de utilizar as mãos para manipular o terminal ou outros controlos, pois recebe as ordens por meio de um sistema de voz e através da fala também pode enviar sinais ao sistema. Isso possibilita uma maior capacidade de manobra das mercadorias que terão que ser manipuladas com as duas mãos. Trata-se de uma solução bastante adequada para os armazéns de produtos congelados, pois facilita a comunicação sem necessidade de usar os terminais com luvas e agiliza o trabalho (cujo tempo é controlado) dentro das câmaras.

- O sistema de gestão deve ser capaz, igualmente, de administrar o empilhamento da mercadoria na preparação de encomendas. Isso permitirá otimizar a preparação dos volumes seguindo parâmetros determinados, ou seja, é possível controlar, por exemplo, a sua preparação numa mesma palete ou contentor onde a mercadoria menos consistente fique acima da mais consistente.

Outras funções

Dependendo do tipo de armazém e empresa, existem mais três funções que podem ser essenciais para integrar as instalações na restante empresa ou centro logístico:

- A primeira é a gestão dos fluxos de mercadoria (entradas e saídas) nas linhas de produção. Graças a essa característica, consegue-se obter um ótimo fluxo (tanto de saídas como de entradas) para as linhas de produção ou fabrico, o que agiliza os processos internos.

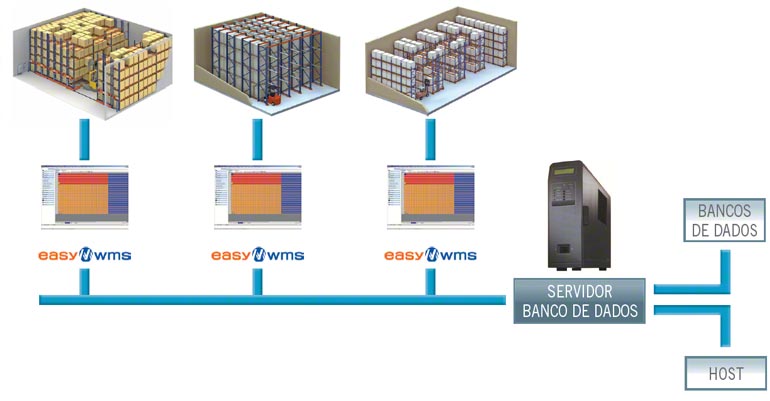

- A segunda função está relacionada com a administração de vários armazéns num mesmo WMS, o que se denomina gestão de multiarmazéns. Com essa característica uma mesma empresa pode gerir todos os seus armazéns de forma única e global, otimizando os recursos e os sistemas informatizados, além de facilitar os processos de transferências de mercadoria entre as instalações.

- Em terceiro lugar, num nível superior, encontra-se a gestão multiorganização que, como o seu próprio nome indica, significa que diferentes organizações podem ser administradas pelo mesmo WMS.

Um WMS pode chegar a gerir vários armazéns de maneira integrada e global

Finalmente, em alguns projetos é preciso haver um desenvolvimento específico adaptado ao cliente segundo as suas necessidades. Certas operações realizadas por algumas empresas podem não constar, a priori, no software, portanto é necessário um desenvolvimento específico tendo como base um WMS já existente. Nesse sentido, o sistema de gestão deve ser suficientemente versátil e aberto para que seja possível programar as características de forma personalizada.