A melhora contínua e a sua aplicação em logística

A melhora contínua tem como objetivo aumentar a qualidade e o desempenho de um produto ou um processo através da análise constante dos elementos que nele intervêm. Essa técnica, de origem japonesa, é cada vez mais popular entre as empresas ocidentais. A melhora contínua promete uma maior eficiência na empresa graças a pequenas alterações, mas contínuas, que procuram erradicar dinâmicas improdutivas e a padronização de regras.

Neste artigo analisamos em que consiste a melhora contínua, quais são as principais estratégias e como podemos aplicá-la ao setor logístico.

O que é a melhora contínua?

As técnicas de melhora contínua são um conjunto de estratégias que têm como objetivo aperfeiçoar e otimizar processos, produtos ou serviços mediante pequenos ajustes como resultado do conhecimento profundo das operações e da análise de dados.

Existem inúmeros métodos que aplicam a estratégia de melhora contínua para melhorar o desempenho de uma instalação. No entanto, o método Kaizen ou 5S foi convertido num dos mais populares devido à sua simplicidade e eficácia.

A melhora contínua através do Kaizen

O método Kaizen (“a mudança para melhor”, em japonês) é um sistema desenvolvido pelo engenheiro japonês Taiichi Ohno para o fabricante automobilístico Toyota após o final da Segunda Guerra Mundial. A sua função era aumentar a competitividade da empresa e equipará-la com a das empresas norte-americanas. Atualmente, no entanto, tornou-se um padrão na gestão empresarial de companhias do mundo todo.

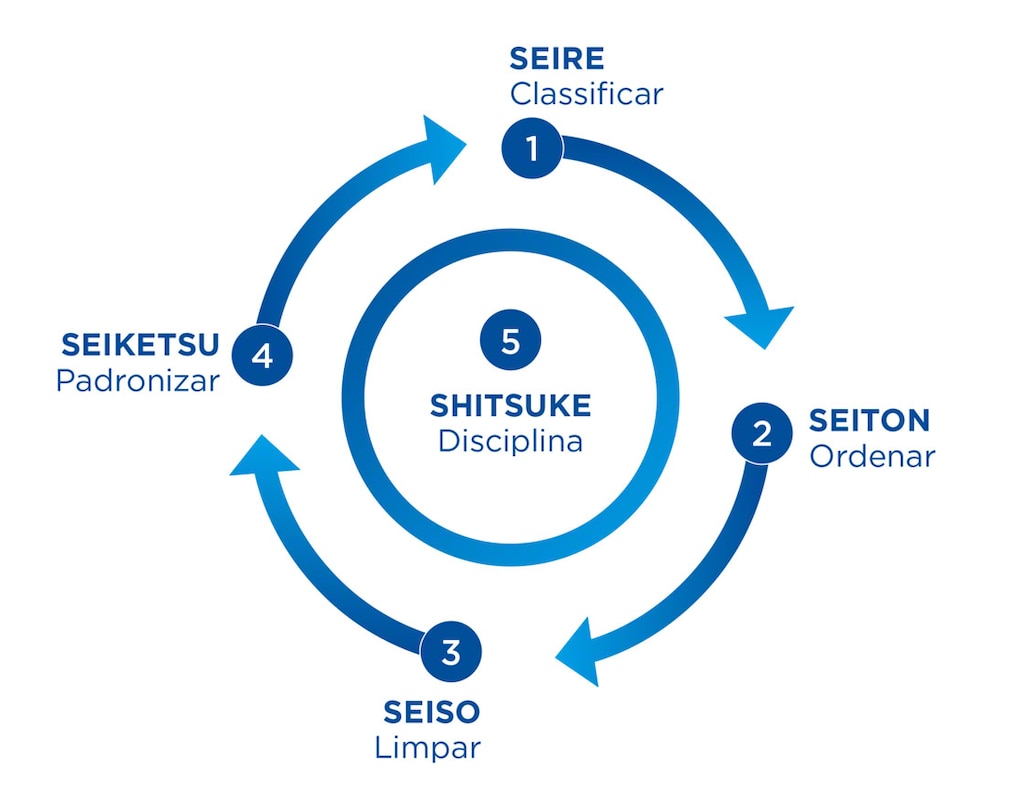

O método Kaizen parte da premissa de que, embora um processo cumpra corretamente a sua missão, sempre existe espaço para melhoras. Aplicado especialmente nos âmbitos de produção e logística, essa estratégia utiliza um conjunto de processos para analisar o funcionamento empresarial, detetar ineficiências e implantar mudanças. Tudo gira ao redor de cinco princípios, conhecidos como os 5S segundo o seu nome original em japonês:

- Seire (Classificar): o primeiro processo do método Kaizen consiste em selecionar as tarefas para distinguir aquelas que proporcionam um verdadeiro valor ao produto ou serviço (as denominadas gemba).

- Seiton (Ordenar): o trabalhador deve ter ao seu alcance todas as ferramentas úteis para ser ágil e produtivo. Aplicar o Seiton consiste em organizar as equipas de trabalho para evitar deslocações ou movimentos pouco eficientes.

- Seiso (Limpar): a identificação de falhas e a limpeza do local de trabalho são essenciais para que o operador se sinta confortável e trabalhe mantendo o seu desempenho máximo.

- Seiketsu (Padronizar): após a identificação das falhas, serão estabelecidas as regras ou padrões necessários para melhorar a eficiência dos processos.

- Shitsuke (Disciplina): esta última etapa é fundamental para o sucesso das quatro anteriores. Envolve o compromisso por parte de toda a organização de internalizar as novas regras e adotar uma filosofia de melhora contínua para aumentar o valor de todas as operações realizadas na empresa.

Em suma, através dos 5S, o método Kaizen é uma estratégia ideal para melhorar a rentabilidade da organização, identificar e eliminar todas as ineficiências e, sobretudo, reforçar tudo aquilo que agregue valor.

Outros métodos de melhora contínua: do PDCA ao Six Sigma

Além do método 5S, existem outras estratégias ou ferramentas aplicáveis à melhora contínua. A sua prioridade é conseguir a excelência nos processos a través da informação gerada. Outros métodos importantes para a padronização da melhora contínua são:

- O Ciclo de Deming ou PDCA: PDCA é a sigla em inglês de ‘Plan, Do, Check, Act’. Trata-se de uma estratégia cíclica que descreve os quatro passos essenciais para detetar ineficiências, planear soluções e, em última instância, melhorar a rentabilidade de todos os processos realizados no armazém.

- Six Sigma: é uma técnica de melhora contínua que consiste em eliminar erros na entrega do produto final ao cliente. O objetivo dessa estratégia é chegar no máximo a 3,4 erros por cada milhão de oportunidades, entendendo-se por erros qualquer incidente que impeça que o cliente fique satisfeito.

- Metodologia Lean: a estratégia Lean baseia-se em localizar todas as etapas que não proporcionam valor agregado ao produto final para obter um produto da mais alta qualidade.

A melhora contínua não exige escolher entre um método ou outro. Não existe um método que seja melhor do que o outro. São complementares entre si e cada um oferece as suas vantagens. Todas as estratégias podem e deveriam ser aplicadas ao mesmo tempo. O objetivo é sempre melhorar: reduzir ineficiências, introduzir mudanças incrementais e garantir a correta adoção dos novos hábitos em toda a empresa.

O desperdício: muda, mura, muri

As técnicas de melhora contínua incorporam a análise contínua de processos para garantir a máxima rentabilidade em cada etapa. Por exemplo, os termos muda, mura e muri englobam uma estratégia para identificar erros e desperdícios na produção.

Esse sistema, também conhecido como os 3M do Sistema de Produção Toyota, baseia-se em analisar os erros e desperdícios de um processo produtivo para, mediante mudanças na organização, produzir sem falhas e garantir a melhor experiência para o cliente final. Os três conceitos-chave são:

- Muda (desperdiçar): o conceito denominado como muda refere-se aos erros que consomem recursos e não proporcionam valor agregado ao produto final. Originariamente, o método da Toyota era composto por 7 tipos de desperdício que ocorrem habitualmente numa fábrica: movimentos desnecessários, excessos de inventário, reprocessamentos (operações repetitivas), excesso de produção, tempos ociosos entre linhas de produção, excesso de processos (processos que não agregam valor) e transportes pouco eficientes.

- Mura (irregularidade): o responsável de produção deve identificar qualquer desequilíbrio, interrupção ou alteração na carga de trabalho que acarrete um custo extra nas linhas de produção. Para tal, é imprescindível fazer um controle exaustivo em relação ao desempenho dos processos de produção para identificar defeitos, erros ou descumprimento. Como resolver tais irregularidades? Implantando metodologias que alinhem a produção à demanda, tais como Kanban ou just-in-time.

- Muri (sobrecarga): um conjunto de muda e mura (desperdícios e defeitos) causa o que os japoneses atribuem ao muri, ou seja, stress. Um planeamento inadequado provoca cansaço nos operadores ou, inclusive, pontos de estrangulamento nas linhas de produção.

Em última análise, aplicando passo a passo o método dos 3M da Toyota podemos eliminar os desperdícios na produção e as alterações e desequilíbrios na carga de trabalho. Tudo isso, a eliminação de muda e mura, permitirá a erradicação de muri, ou seja, do stress e instabilidade nas linhas de produção.

Benefícios de implantar a melhora contínua num armazém

Como a melhora contínua pode ajudar na atividade logística e no dia a dia do armazém? Os principais benefícios são:

- Garantia de um produto/serviço de qualidade: implantar uma técnica de melhora contínua garante o sucesso em fases como a produção ou a logística, o que implica uma melhor experiência para o cliente final.

- Redução de custos logísticos: esta estratégia permite ter o stock adequado num armazém, diminuir o lead time dos fornecedores, priorizar as operações mais produtivas e eliminar aquelas que não proporcionam valor.

- Movimentos eficientes: métodos como Kaizen ou PDCA eliminam deslocações desnecessárias e propõem rotas de picking mais eficientes, garantindo uma maior produtividade para os operadores.

Além dessas melhoras, a implantação desses sistemas facilita a incorporação de uma mentalidade pull flow nas instalações. Qual o significa disso? Os processos do armazém operam sob JIT (just-in-time), ou seja, as tarefas são executadas quando exista uma procura do cliente final, evitando operações pouco eficientes e riscos como o excesso de stock ou que a mercadoria fique obsoleta.

Nesse sentido, a Mecalux oferece inúmeras soluções para apoiar a implantação de um método de melhora contínua como Kaizen ou PDCA. Supply Chain Analytics Software, a funcionalidade avançada do Easy WMS, permite ao responsável de logística compilar todos os dados do armazém e estruturar essa informação com a finalidade de determinar os KPI logísticos relevantes e medir o impacto da estratégia de melhora contínua.

Melhora contínua como garantia de competitividade

Num contexto logístico em permanente mudança, com tecnologias destinadas a revolucionar o dia a dia das empresas num futuro não muito distante, as empresas devem ser capazes de introduzir melhoras continuamente para se manterem competitivas.

O primeiro passo para a eficiência na cadeia de abastecimento é monitorar e analisar os KPI do armazém com o objetivo de identificar deficiências e prescindir dos processos que não proporcionem valor agregado. Implementar uma estratégia de melhora contínua na empresa é o único caminho para reduzir os custos logísticos e otimizar os recursos disponíveis de cada empresa.

Se quiser maximizar o desempenho do seu armazém, não hesite em entrar em contato connosco, um consultor especializado irá ajudá-lo a tirar o máximo proveito da logística da sua organização.