Quando se trata de armazenar unidades de pequenas dimensões ou que tenha pouco peso, costumam surgir dois tipos de problemas.

- Por um lado, existe um elevado número de referências, ou por outras palavras, há uma grande variedade de unidades para classificar.

- Por outro lado, é necessário obter um alto índice de rotatividade.

Neste artigo, procuraremos definir os parâmetros que devem ser considerados para conseguir um armazém de artigos pequenos quase perfeito. O meio para alcançar tais premissas, da forma mais eficiente e racional possível, é através da automatização dos processos. No entanto, ao desenhar um armazém, sobretudo se for robotizado, nunca devemos esquecer que é necessário cumprir a premissa de que o custo da instalação deve ser proporcional ao custo total da operação. Por outras palavras, é preciso conseguir um equilíbrio entre custo e utilidade.

Para conseguir os referidos objetivos é preciso analisar cada um dos parâmetros que o armazém deve abranger com esse tipo de artigo.

Princípios essenciais para a instalação de um armazém de artigos pequenos

No momento de planear tal tipo de instalação, existem duas estratégias-chave básicas, portanto é preciso escolher uma delas ou conjugar ambas: o homem ao produto (é o operário quem se movimenta) ou o produto ao homem (é a carga que se movimenta em direção à posição do operário).

Não existe uma solução única padronizada ou ideal no momento de escolher entre as duas possíveis opções. É possível, inclusivamente, que realmente não exista uma solução perfeita ou que a decisão mais adequada seja uma combinação de ambas. A referida questão gera uma infinidade de dúvidas, pois é difícil responder já que as estratégias devem ser adaptadas a cada produto e a cada indústria em particular, sem generalizações.

Este manual procura oferecer informação introdutória sobre tais temas, mas lembre-se, a colaboração de profissionais especialistas no assunto é imprescindível, uma vez que cada caso particular é diferente e não é possível generalizar sem ter feito um estudo minucioso do projeto. Partindo dessa premissa, seguidamente examinaremos as opções que a indústria especializada pode oferecer.

1. A estratégia do homem ao produto

O princípio do homem ao produto é o mais convencional e clássico entre os existentes. Nessa modalidade, os produtos são armazenados em estantes colocadas de diversas maneiras em função do sistema escolhido. A movimentação desses elementos é realizada manualmente e o produto é localizado peça a peça, ou de forma mecanizada, para o qual se manipulam unidades de carga completas, geralmente caixas ou contentores.

- A sua maior desvantagem é o seu alto custo de manipulação

- A sua principal vantagem é o baixo custo de investimento

A extração das unidades é realizada, normalmente, de modo manual, para o qual o operário deve deslocar-se a andar ou numa máquina até ao lugar onde estiver a referência que deve recolher, de acordo com a ordem de encomenda rececionada.

Os sistemas que utilizam esse método são as estantes num piso, em vários pisos (através do uso de passarelas ou plataformas), as estantes móveis, os armazéns de corredor estreito e as estantes de picking dinâmico.

Instalação para a cadeia de lojas de conveniência

O grau de automatização desses sistemas é muito baixo e depende das características próprias de cada aplicação. Só o sistema de picking dinâmico dotado de dispositivos pick to light alcança um grau significativo de automatização e a utilização de carros com put to light.

Nem todos os sistemas que seguem o princípio do homem ao produto são exatamente iguais. As diversas opções podem ser classificadas mediante a utilização de uma escala de 0 a 10, aplicada a quatro parâmetros, nomeadamente:

a) O custo total do investimento

b) O custo de manipulação em termos de mão-de-obra (o custo do manuseamento por artigo, que é independente do investimento)

c) A capacidade de manipulação em número de movimentos por unidade de tempo

d) O índice de utilização da superfície em termos de uso efetivo

Seguidamente analisaremos, um a um, os sistemas que utilizam a estratégia de "homem ao produto" de acordo com esses quatro parâmetros.

Estantes num só piso

Essas estantes, que geralmente têm uma capacidade de carga pequena, são distribuídas no armazém deixando um pequeno corredor para a passagem do operário e do carro de picking. Atualmente existem sistemas muito sofisticados com gavetas de vários tamanhos e disposições que se adaptam a todos os volumes de produto e a todas as atividades industriais.

Instalação para o setor editorial

Habitualmente, os níveis baixos destinam-se a armazenar os produtos de maior peso e essas estantes não costumam ser muito altas. Tal característica dependerá das necessidades de cada indústria e de cada armazém, portanto, convém considerar que as estruturas muito altas dificultam o acesso rápido aos produtos situados nos postos mais elevados. Em algumas ocasiões, inclusivamente, é necessário recorrer a escadas ou carros-escada, quase sempre manuais, tornando mais lento o processo de recolher e colocar as unidades.

Nos armazéns dotados com esses sistemas também é possível utilizar outros meios mecanizados, tais como porta-paletes manuais ou elétricos, além de selecionadores de encomendas de nível baixo ou médio (para mais informações, consulte o artigo referente aos equipamentos de movimentação).

Classificação do sistema:

| Parâmetro | Classificação | Comentário |

| Custo total do investimento | 1 | Baixo |

| Custo de manipulação | 8 | Alto. Em geral, realiza-se de forma totalmente manual. |

| Capacidade de manipulação | 4 | Meio-termo |

| Utilização da superfície | 3 | Muito bom, considerando a pequena dimensão dos corredores. A utilização do volume é ineficiente. |

Estantes de vários pisos

Esse sistema de armazenagem segue os mesmos princípios que o anterior, pois na prática trata-se de dois ou mais armazéns de um piso, instalados um em cima do outro. Dessa forma, consegue-se uma maior capacidade de armazenamento ao disponer de estantes altas dotadas de passarelas (cujo efeito, finalmente, é o mesmo que o de vários pisos).

Com esse sistema elimina-se a necessidade de utilizar escadas manuais ou carros para escadas e consegue-se, portanto, uma diminuição relativa do tempo utilizado por cada artigo recolhido ou depositado.

Nos armazéns com esse sistema é impossível utilizar meios mecânicos, exceto no piso inferior ou nas plataformas de alta resistência (mas, por outro lado, têm um maior custo de instalação). No entanto, podem ser utilizados empilhadores ou outros meios, como elevadores ou monta-cargas, para alimentar os pisos superiores com paletes completas.

Classificação do sistema:

| Parâmetro | Classificação | Comentário |

| Custo total do investimento | 1,5 | Ligeiramente superior aos armazéns de um só piso. |

| Custo de manipulação | 9 | Superior aos armazéns de um só piso. É impossível utilizar meios mecânicos na colocação e picking nos pisos superiores (a sua utilização significa um maior investimento). |

| Capacidade de manipulação | 3 | Inferior aos armazéns de um só piso, pois torna a operação nos pisos superiores mais lenta ao não utilizar meios mecânicos. |

| Utilização da superfície | 5 | A utilização de superfície é semelhante aos armazéns de um só piso, mas em termos de volume conseguem duplicá-la ou triplicá-la. |

Estantes móveis

O sistema de estantes móveis poupa uma grande quantidade de espaço, pois o número de corredores fica reduzido, geralmente, a um único corredor. Porém, quando a utilização das estantes for muito frequente ou o número de estantes for muito grande, é possível conceber sistemas com mais de um corredor, mediante o agrupamento de estantes em vários blocos.

A colocação e recolha dos produtos são realizadas de forma exclusivamente manual, pois as distâncias que devem ser percorridas são muito mais curtas em relação ao caso dos sistemas de estantes fixas, o tempo preciso para abrir o corredor (ou os corredores) é amplamente compensado.

Nesses sistemas, nos quais as estantes estão hermeticamente fechadas, formando blocos, os produtos depositados ficam livres de pó. Além disso, quando o movimento for executado eletricamente, esses blocos de estantes estão providos de um sistema de segurança que detém automaticamente a manobra caso apareça algum obstáculo, evitando consequentemente possíveis acidentes, como o esmagamento de pessoas no interior.

Os sistemas de estantes móveis podem ser controlados por computador, para que as aberturas e fechos do corredor possam ser programados. Com esse sistema as operações são agilizadas.

Classificação do sistema:

| Parâmetro | Classificação | Comentário |

| Custo total do investimento | 3,5 | O investimento será mais custoso quanto menor for a instalação (em proporção à sua capacidade). Podem ser colocados sistemas de estantes móveis em vários níveis. |

| Custo de manipulação | 8 | A facilidade de abertura e fecho do corredor nos sistemas automáticos reduz o tempo de operação, com o conseguinte aumento da produtividade e o menor custo da mão-de-obra por cada artigo recolhido ou posicionado. |

| Capacidade de manipulação | 4 | A redução do tempo de operação significa um aumento no número de artigos posicionados e recolhidos por cada unidade de tempo. |

| Utilização da superfície | 7 | O reduzidíssimo número de corredores que essas instalações precisam aumenta consideravelmente o índice de utilização do solo. Esse pode ser, inclusivamente, maior com a instalação do sistema em vários níveis, embora isso implique um considerável aumento do investimento e não se observa, como contrapartida, um impacto favorável sobre o custo e a capacidade de manipulação. |

Armazéns com corredores estreitos

No âmbito dos sistemas que seguem o princípio do homem ao produto, as estruturas de armazenagem com corredores estreitos apresentam os melhores índices quanto à utilização do solo, capacidade e custo de manipulação. Mas como aspeto adverso, podemos citar que o custo do investimento dessa modalidade é superior em relação às anteriores, embora mantenham-se em níveis aceitáveis.

O espaço ocupado na superfície fica muito restrito à disposição de corredores muito reduzidos que podem, em função dos tipos de carga, chegar a ser de 1.000 mm de separação entre as cargas. No entanto, o mais habitual é disponibilizar corredores entre 1.500 e 1.700 mm de largura para poder utilizar cargas completas. Tais sistemas permitem aproveitar completamente a altura total do armazém.

Os meios de movimentação utilizados são exclusivamente mecânicos, tais como empilhadores tipo torre, trilaterais, selecionador de encomendas para níveis altos e transelevadores manuais, todos eles explicados no artigo sobre os equipamentos de movimentação. Nesses sistemas é imprescindível alcançar um alto nível de racionalização para conseguir a capacidade máxima. A utilização de transportadores de rolos, porta-paletes, empilhadores e inclusivamente veículos autoguiados e guiados a laser (AGV e LGV), servem para interligar as diferentes fases de preparação no armazém, sendo importantíssimos para conseguir esse objetivo.

Outro aspeto fundamental para ter em conta é conseguir uma posição correta de trabalho durante as operações de recolha e depósito das mercadorias nas estantes. O operário deve poder movimentar-se tanto vertical como horizontalmente entre as estantes, bem como deve poder realizar operações ergonomicamente corretas e, portanto, eficazes e seguras.

Além disso, tem à sua disposição aliados fundamentais para conseguir altos índices de produtividade. Entre os quais, destacam-se a integração de um bom Sistema de Gestão de Armazéns (SGA -WMS) e o uso de terminais de radiofrequência, que facilitem as sequências da operação corretamente e que, entre outras coisas, permitam que cada operário manipule diversas ordens de encomenda simultaneamente.

Exemplo de um armazém com corredores estreitos

O sistema pode melhorar a sua eficiência instalando, nos empilhadores terminais de computador, impressoras ou outros sistemas de comunicação de dados. Com isso, o preparador pode informar instantaneamente sobre a modificação do stock ao computador central, o que permite melhorar a gestão e aumentar os índices de eficácia do armazém.

A produtividade também pode aumentar mediante a instalação de pré-seletores de altura e posição no corredor, para que o operário não tenha que se preocupar com a sua situação na estante e unicamente dirija, de forma automática, a máquina para a posição correta.

Tais sistemas de armazenagem devem ser concebidos de acordo com os equipamentos que serão utilizados e as cargas que serão manuseadas. Por isso, é imprescindível fazer primeiramente uma análise exaustiva da entrada e saída das mercadorias, das suas medidas e da proporção de uma ou outra forma da saída das cargas. Consegue-se uma maior eficácia quando existir uma alta proporção de saídas com mercadorias uniformes ou, por outras palavras, com unidades de carga completa.

Classificação do sistema:

| Parâmetro | Classificação | Comentário |

| Custo total do investimento | 3 | O investimento alcança índices bastante altos, mas podem ser assumidos devido à melhoria dos restantes parâmetros. |

| Custo de manipulação | 2 | Como toda a operação é realizada com a ajuda de elementos mecânicos, o impacto do custo da mão-de-obra sofre uma redução. |

| Capacidade de manipulação | 5 | Esse fator cresce espetacularmente, dada a agilidade de movimentos conseguidos através do sistema. |

| Utilização da superfície | 6 | Esse índice é altíssimo graças à utilização de corredores muito estreitos e ao aproveitamento de toda a altura do armazém. |

Estantes dinâmicas de picking

No âmbito da estratégia do homem ao produto, o sistema de preparação sobre caixas pequenas que permite obter um alto rendimento é aquele que se baseia na utilização de estantes dinâmicas.

Cada uma das caixas que se situam em direção ao corredor de preparação tem uma referência e atrás delas ficam as de reserva. O número de corredores necessários numa instalação reduz-se consideravelmente, bem como o percurso que cada operário deve realizar.

Graças a essa localização mínima de espaços reservados para corredores, o aproveitamento da superfície é muito mais elevado do que em outros tipos de sistemas.

(A) Armazém para empresa de venda em aeroportos

(B) Armazém para reprodutores de música

A preparação das encomendas pode ser realizada de acordo com três modalidades:

- A mais simples delas é a utilização de um carro (ou um selecionador de encomendas), dessa forma o operário percorre a estante e vai configurando a encomenda.

- A segunda possibilidade consiste em disponibilizar transportadores num dos lados do corredor, contíguos a uma das estantes.

- A terceira opção também utiliza transportadores, mas estes são instalados no centro do corredor. Nesse caso, prioriza-se a operacionalidade sobre a capacidade de armazenamento (como podemos observar na Imagem B a seguir).

As diferentes soluções estruturais disponíveis permitem adaptar as estantes dinâmicas para picking a diferentes necessidades. Por exemplo, é possível disponibilizar os níveis altos para depositar paletes com mercadoria de reserva e inclusivamente combinar o picking dinâmico sobre caixa e sobre palete.

Esses sistemas podem ser aperfeiçoados, aumentando consideravelmente o número de operações, com a instalação de pick to light, que indica onde e a quantidade que deve ser extraída de cada referência. O sistema de gestão é o encarregado de administrar e controlar esses dispositivos.

Os sistemas de picking sobre estantes dinâmicas são fundamentais quando se necessita preparar muitas encomendas e com muitas referências. Se, além disso, forem incorporados dispositivos pick to light, ficam muito perto do que se considera picking automático ou do conceito do produto ao homem. De facto, para produtos de grande consumo, é frequente instalar esses sistemas junto a um miniload ou a carrosséis horizontais. Nesses casos, o picking dinâmico é gerido como parte desses recursos automáticos.

Classificação do sistema:

| Parâmetro | Classificação | Comentário |

| Custo total do investimento | 8 | O custo do investimento é médio (embora seja de 8, é compensado com as vantagens e eficiência proporcionadas). |

| Custo de manipulação | 2 | O custo de manipulação é muito baixo, uma vez que com esse sistema se melhora a eficiência dos trabalhadores disponíveis. |

| Capacidade de manipulação | 8 | Muito alto em espaços com um grande número de operações, especialmente caso se utilize pick to light. |

| Utilização da superfície | 8 | Muito alto devido ao reduzido número de corredores. A utilização da altura é ineficiente, salvo que se utilize o espaço situado por cima das estantes de picking com paletes de reserva. |

2. A estratégia do produto ao homem

Este princípio, totalmente oposto aos fundamentos em que se baseia o conceito do homem ao produto, procura aproximar as unidades do operário, para que este tenha que se movimentar o mínimo indispensável. Com essa forma de trabalhar eliminam-se os períodos de inatividade que ocorrem durante a transferência de uma posição para outra de colocação ou recolha.

Ao contrário dos sistemas vistos anteriormente, tanto a colocação do produto em posição como a sua extração são realizadas praticamente de forma manual, embora o grau de automatização na movimentação das unidades seja quase total.

Os sistemas de armazenagem que utilizam essa estratégia são a armazenagem vertical (Clasimat), os carrosséis horizontais (Spinblock) e os transelevadores miniload.

Transelevadores de caixa (miniload)

O miniload é, basicamente, um armazém compacto alimentado por um transelevador de forma totalmente automática. As unidades que esses sistemas manuseiam são caixas, que costumam medir 600 x 400 mm ou 800 x 600 mm, adaptadas ao tamanho das peças que contêm.

Esse sistema também pode manipular bandejas, no lugar de caixas, com as quais é possível armazenar diferentes produtos de dimensões muito pequenas de uma só vez, formando assim uma miniunidade de carga. De facto, daí provém o seu nome: miniload.

Tal opção de armazenagem exige muito pouca superfície e, dado que segue o princípio do produto ao homem, permite a configuração de postos de trabalho ergonómicos e muito eficientes. Os miniload, inclusivamente, podem ser combinados de forma que um único posto de trabalho possa atender vários equipamentos simultaneamente.

A carga máxima manuseada por esse sistema é de aproximadamente 100 kg por unidade (caixa, contentor ou bandeja) e alcança altas velocidades de elevação (até 90 m/min), bem como de deslocação horizontal (até 250 m/min).

Nesses sistemas, uma das vantagens mais importantes é o controlo de stock. Normalmente os artigos são identificados por meio de códigos de barras lidos por leitores óticos. O software de informação que incorpora o miniload realiza tanto o controlo e a gestão da mercadoria como as operações que devem ser realizadas.

No momento de falar dos miniloads, é necessário considerar que é possível encontrar diferentes configurações dos elementos desse tipo de armazém automático, com diversas capacidades e velocidades. Isso permite adaptar a solução às necessidades de cada empresa ou indústria.

Mais concretamente, os miniloads são classificados de acordo com o seu rendimento: médio, alto e muito alto.

- Os miniloads de rendimento médio podem movimentar um máximo de 150 caixas por hora (75 de entrada e 75 de saída) num ciclo combinado (aproveita-se o movimento de inserção de uma unidade para extrair outra ou vice-versa). Como nos transelevadores de paletes, uma lateral das estantes que armazena a carga pode incorporar níveis dinâmicos inclinados para fazer picking sobre os produtos de rotatividade A por um corredor paralelo, enquanto as referências de rotatividade B e C são atendidas pelo terminal do miniloads. Da mesma forma, é possível disponibilizar dispositivos pick to light e put to light para acelerar ainda mais a operação.

- Os miniloads de alto rendimento podem movimentar entre 150 e 180 caixas por hora de entrada e a mesma quantidade de saída em ciclos combinados. Tal como os anteriores, podem incorporar níveis de estantes dinâmicas numa lateral. Também são adequados para instalar vários postos de picking no terminal caso se considere conveniente. Nesses sistemas é imprescindível instalar dispositivos pick to light e put to light.

- Finalmente, temos os miniloads com um rendimento muito alto, que são capazes de superar 250 caixas por hora de entrada e 250 de saída em ciclos combinados. Nesses modelos só se fornecem as caixas por terminal, geralmente, e os postos de picking podem estabelecer-se numa zona adjacente. Nesses armazéns é essencial contar com medidas de ergonomia, sistemas de ajuda muito intuitivos, bem como dispor de um software de gestão e controlo avançado. Devido às suas características, os miniloads de rendimento muito alto são uma boa solução para extrair muitas caixas em períodos de tempo muito curtos. Por isso, o seu uso pode ser ideal para armazéns temporários de encomendas preparadas (buffer), armazéns de alimentação de postos de montagem ou manipulação e como sequenciador para entregar as caixas devidamente organizadas de uma forma rápida.

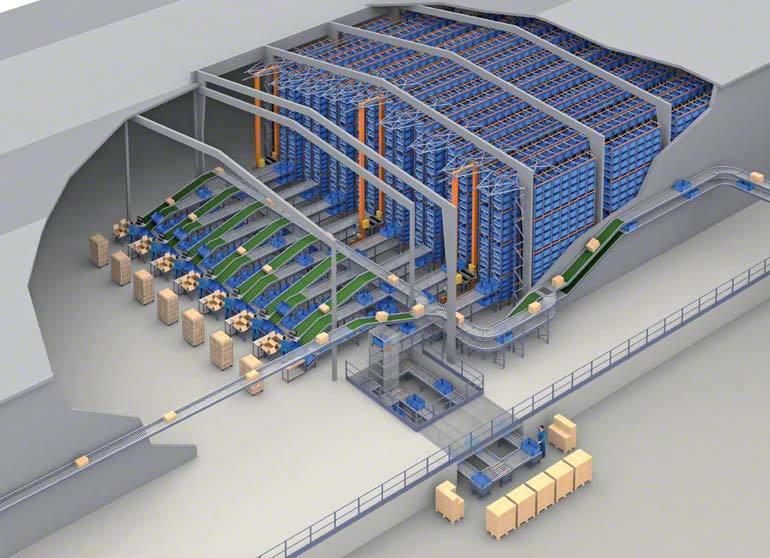

Armazém automático para transelevadores miniload de rendimento muito alto

Qualificação deste sistema:

| Parâmetro | Classificação | Comentário |

| Custo total do investimento | 7 | Intermediário com tendência a alto. |

| Custo de manipulação | 1 | Ao tratar-se de um sistema quase automatizado por completo, a influência do custo da mão-de-obra na manipulação é praticamente nula. |

| Capacidade de manipulação | 6 | O índice de capacidade de manipulação é médio com tendência a alto-muito alto, dependendo do modelo. |

| Utilização da superfície | 8 | A capacidade de armazenamento é muito alta em relação à superfície de solo utilizada. Pode ocupar toda a altura do armazém. |

Sistema de armazenagem vertical e carrosséis horizontais

Embora o sistema mais utilizado atualmente seja o miniload, ainda podemos encontrar soluções como os armazéns verticais automáticos ou os carrosséis:

-

A principal vantagem dos sistemas de armazenagem vertical é o maior aproveitamento do espaço disponível na direção vertical, que significa altura. São especialmente indicados para situações em que a superfície disponível é um fator limitador, porém, é possível construir para cima. Trata-se de estruturas fechadas que levam o produto do operário para que este o manipule.

-

Os carrosséis, tanto os verticais como os horizontais, utilizam um sistema mecânico no seu interior para levar a mercadoria ao operário, que é o responsável por extraí-la sem precisar se mover do seu posto.

Atualmente, esses sistemas de armazenagem vertical e horizontal estão em desuso, porém é interessante conhecê-los porque em alguns armazéns ainda são utilizados. Para mais informações, tem à sua disposição este artigo inteiramente dedicado a eles.