Nos armazéns pequenos, poucas vezes os sistemas de armazenagem são misturados, mas quanto maior for uma instalação e maior variedade de produto for manuseada, a combinação de diferentes soluções torna-se mais frequente. Relativamente a esse tema, no artigo "Diferenças de capacidades entre sistemas" encontraremos casos em que se combinam estantes convencionais e compactas, além de explicações dos critérios aplicados para decidir quando utilizar uma ou outra configuração.

No entanto, quando se trata de armazéns médios e grandes, as combinações não se limitam às estantes compactas e convencionais, pois também é habitual misturá-las com outras soluções específicas para picking, bem como estas últimas entre si. De facto, a combinação de sistemas de armazenagem de caixas ou produtos soltos, utilizando conjuntamente as duas modalidades do homem ao produto e o produto ao homem, vai ser cada vez mais habitual no futuro. Cada sistema tem a sua aplicação adequada em casos específicos e o segredo é saber combiná-los corretamente.

O que se pretende, quando se procura a solução adequada, é tratar cada produto de forma individual e, posteriormente, agrupá-lo com outros em função dos critérios de rotatividade (A-B-C) e das famílias às quais pertencem, a forma de preparar as encomendas e o tamanho dos produtos. Todos esses dados podem ser extraídos através da análise que se denomina mestre de artigos. Graças a isso, é possível conhecer, por exemplo, a conveniência ou não de estabelecer diferentes zonas ou diferentes operações (ou ambas), em cujo caso será necessário prever a necessidade de delimitar uma zona de consolidação de encomendas.

Seguidamente, expomos vários exemplos de combinação de sistemas, que proporcionarão uma ideia das variadas e possíveis configurações (as quais são, praticamente, ilimitadas).

| Exemplo 1. Picking unitário |

|

|

|

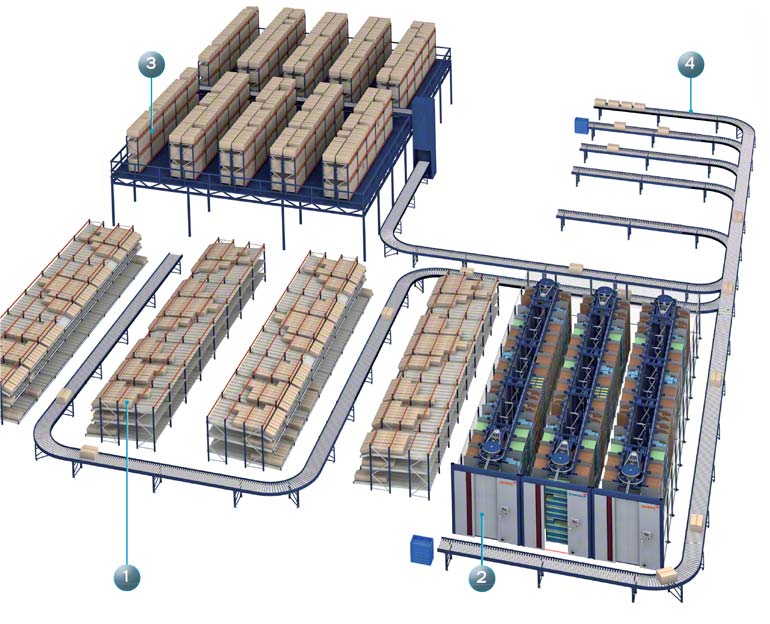

Neste caso existem quatro zonas definidas e as operações são geridas mediante um WMS. Os produtos de alto consumo são armazenados em estantes dinâmicas de picking equipadas com style="background-color: transparent;">pick to light (identificadas com o número 1 na imagem superior). Os produtos de consumo médio são localizados em três carrosséis horizontais (número 2), enquanto os produtos de baixo consumo são armazenados em estantes clássicas colocadas numa plataforma (número 3). A quarta zona (número 4) destina-se à consolidação e é a área para a qual são enviadas as encomendas preparadas às restantes zonas. As diferentes zonas de preparação estão interligadas à de consolidação por um sistema de transportadores automáticos para caixas. Graças a essa configuração, a zona que fica debaixo da plataforma (dotada de um elevador para a interligar ao sistema de transporte automático) está disponível para depositar a mercadoria pronta para a sua expedição. |

| Exemplo 2. Picking unitário altamente automatizado |

|

|

|

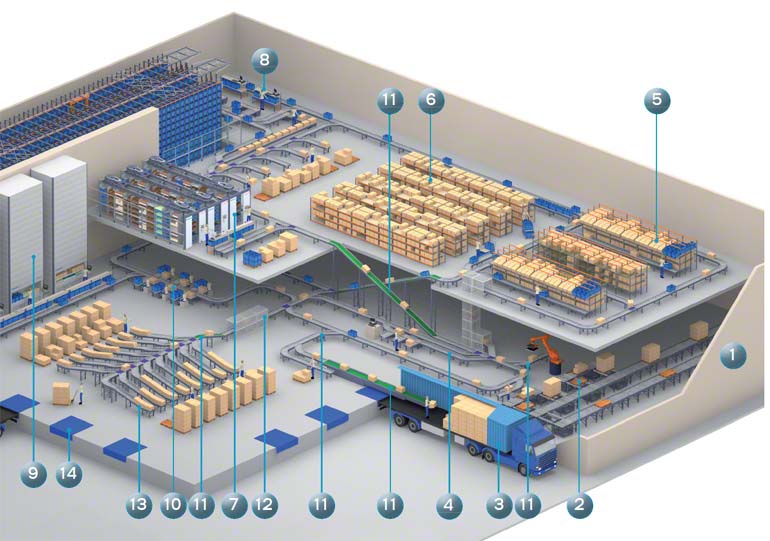

Este tipo de instalação desenvolve-se cada vez com mais frequência, já que permite reduzir os custos operacionais. Consiste numa solução totalmente integrada. Em cada zona foi escolhido o sistema de armazenagem, preparação e manutenção mais adequado para cada produto. Portanto, consegue-se otimizar ao máximo as diferentes operações realizadas no armazém. Foi instalado um sistema de transporte interno, totalmente automatizado, que interliga as diferentes zonas, o que significa não ter que destinar operários e equipamentos de manutenção para desempenhar essa tarefa. Graças a esse sistema de transporte, as encomendas são classificadas, automaticamente, por rotas e destinos Em instalações com essa complexidade é fundamental dispor de um sistema de gestão (WMS) adequado que se encarregue de controlar toda a operação. |

| Exemplo 3. Armazém de paletes e miniload |

|

Neste exemplo, o miniload está situado dentro de um armazém de paletes de produtos de tamanho médio e grande com muitos acessórios de consumo variado. Para o picking foram estabelecidas quatro zonas com diferentes processos.

Todo o sistema funciona simultaneamente, como uma unidade de trabalho. Quando as encomendas são lançadas, agrupadas por ondas, a primeira atividade realizada pelos operários é a preparação das caixas completas e a sua colocação nos transportadores a fim de serem conduzidas para a zona de consolidação. Uma vez realizada essa fase, os operários preparam os acessórios soltos de médio e alto consumo que são introduzidos por eles em contentores. As encomendas completadas nessa fase deslocam-se, mediante transportadores, para a zona de consolidação, enquanto as que não tenham sido completadas, dirigem-se ao terminal do miniload para que um operário adicione o produto que falta ao contentor e, uma vez que a encomenda esteja fechada, o contentor será levado para a zona de consolidação O restante armazém funciona por zonas independentes e o produto preparado é consolidado nos próprios cais. Além disso, o sistema de gestão é capaz de desagregar e gerir todas as encomendas e todas as zonas. |

| Exemplo 4. Solução para uma câmara de congelação |

|

Este hipotético armazém é composto por estantes dinâmicas de paletes para produtos de alto consumo e exigências de rotatividade. Também se localizam estantes convencionais sobre bases móveis destinadas a produtos de rotatividade B e C (com o nível inferior dedicado a tarefas de picking de caixas individuais). Da mesma forma, há outras estantes convencionais que também se dedicam a produtos de rotatividade B e C, mas ao contrário das anteriores, estas são estáticas, pois foram colocadas para aproveitar os espaços irregulares da instalação.Todas as zonas contam com o apoio de transportadores automáticos que, além de se encarregarem do movimento da mercadoria fora das estantes, servem como buffer de encomendas preparadas, para o qual foi instalado um grupo deles perto dos cais. A preparação de encomendas é realizada mediante equipamentos de radiofrequência ou através de um sistema de picking por voz. Essa segunda opção é mais adequada para uma câmara de congelação, visto que os operários ficam com as mãos livre |

Armazém para empresa produtora e distribuidora de pão pré-cozido, produtos de panificação congelados e pastelaria

Armazém para empresa do setor alimentar

| Exemplo 5. Paletização e picking |

|

|

|

No armazém automático de paletes, com quatro transelevadores, armazenam-se principalmente as reservas dos produtos de consumo médio e a mercadoria volumosa. Na zona exterior dispõe-se de uma plataforma com transportadores e postos de picking para preparar encomendas diretamente nas próprias paletes. O operário dispõe de ferramentas auxiliares, sobretudo meios informáticos e leitores de código de barras, que além de facilitar as operações de picking permitem repor a mercadoria destinada ao armazém de caixas miniload. No armazém convencional para produtos paletizados são armazenados os produtos de pouco consumo de tamanho médio e medidas irregulares, utilizam-se empilhadores trilaterais e máquinas selecionadoras de encomenda de quota alta para efetuar o picking diretamente nas estantes. Nas estantes compactas são depositados os produtos de grande consumo, que em geral são enviados em paletes completas. Para a sua manipulação são utilizados empilhadores retráteis O armazém automático de caixas, com nove miniloads, acomoda os produtos de pequenas e médias dimensões em caixas. Três níveis de transportadores atendem os postos de picking: o nível inferior transfere as caixas do terminal de cada corredor para os diferentes postos de picking e para o transportador que conduz à zona de reposição; o nível intermédio é utilizado para o retorno e para as entradas das caixas no armazém; o nível superior envia as caixas com encomendas preparadas para ao sorter de classificação. O uso dos três níveis evita interferências e facilita o fluxo das caixas. Os postos de picking foram ergonomicamente desenhados para facilitar a preparação das encomendas e evitar períodos de tempo sem atividade. Nos armazéns verticais são guardados componentes e produtos delicados ou de grande valor e tamanho pequeno. Na parte inferior da plataforma os transportadores estão interligados mediante elevadores aos da parte superior, tanto os de paletes como os de caixas, sendo possível realizar as seguintes operações:

O circuito de transportadores de rolos e correias aéreas, de dois níveis, interliga os dois armazéns automáticos e também permite transportar as encomendas preparadas ao sorter de classificação. As encomendas já preparadas provenientes do sorter são consolidadas por rotas com as do armazém convencional e as paletes completas do armazém automático diretamente em zonas situadas em frente aos cais de expedição. Para o transporte das paletes na zona de receção e expedição, utilizam-se porta-paletes elétricos e manuais |