Ponto de pedido: como afeta a gestão do armazém?

O ponto de pedido ou reorder point (RoP nas suas siglas em inglês) refere-se ao momento em que a empresa deve ordenar uma nova compra de mercadorias do seus fornecedores para evitar uma rutura de stock.

No momento de organizar o abastecimento de stock do armazém, é preciso responder a duas questões fundamentais: quando fazer um novo pedido? E quanto pedir de cada produto?

As respostas variam dependendo do modelo de gestão de stock que aplicarmos. No nosso artigo vamos aprofundar no conceito ponto de pedido.

Modelos deterministas ou probabilísticos de gestão de stock

No momento de gerir o stock da empresa, um dos principais fatores que condicionam os cálculos é a natureza da procura e a sua variabilidade. Existem dois grupos principais:

- Métodos de gestão de stock determinista:

Essa metodologia parte da premissa de que a procura é conhecida e tem um ritmo de consumo constante, portanto, previsível (quando na realidade sempre surgem imprevistos que distorcem a sua trajetória). Esta, por sua vez, pode ser estática (estável no tempo) ou dinâmica (com picos e vales sazonais).

Neste tópico caberia o clássico modelo de Wilson, um dos primeiros métodos de gestão de inventários. Como representa uma procura constante durante o ano e preços fixos independentemente do volume, é um modelo completamente determinista.

Estes são os modelos de gestão de stock de estilo mais clássico e mais simples de implementar, mas que estão mais afastados da complexidade da procura real.

- Métodos de gestão de stock probabilísticos (ou estocásticos):

De acordo com esses modelos, não existe um valor exato ou constante que defina a procura, mas é possível fazer cálculos e previsões desta a partir de funções de probabilidade que variam ao longo do tempo.

Essas previsões aproximam-se mais da realidade, embora envolvam cálculos mais complexos e, por isso, costumam ser utilizados software especializados em técnicas avançadas de demand forecasting. As funções de probabilidade que partem do comportamento das vendas também podem ter um comportamento constante ou sofrer flutuações sazonais.

Ambas as formas de prever a procura, determinista ou probabilística, vão ter um impacto direto no cálculo do ponto de pedido.

O cálculo do ponto de pedido para o abastecimento de stock

O uso do ponto de pedido tem o objetivo de conseguir o equilíbrio entre o custo do investimento da mercadoria e o risco da rutura de stock. O ponto de pedido pode ser programado de forma periódica (por exemplo, num certo dia da semana) ou estar submetido a uma verificação contínua.

Geralmente opta-se pela segunda opção, uma vez que é mais flexível e contempla a diversidade dos produtos armazenados e a variabilidade da procura ao longo do tempo.

Para calcular o ponto de pedido, é preciso ter em consideração os seguintes fatores:

- Os níveis de stock de segurança estabelecidos para não entrar em rutura de stock. Isso tem relação com o nível de serviço aceite na empresa.

- O lead time ou tempo de abastecimento dos fornecedores: é o tempo que um fornecedor demora para processar o pedido e enviar a mercadoria. Também pode referir-se ao tempo necessário para produzir a mercadoria. Se as ordens de pedido forem feitas com diferentes fornecedores, será necessário considerar o conjunto dos lead time e, com certeza, fixar vários pontos de pedido.

- O consumo esperado desse produto na unidade de tempo que corresponda (costumam ser dias). Como vimos anteriormente, essas previsões podem partir de métodos deterministas ou probabilísticos, mas, em ambos os casos, é um fator crucial no cálculo do ponto de pedido.

A fórmula do ponto de pedido seria:

Ponto de pedido (PP) = stock de segurança + (consumo médio x lead time ou prazo de entrega do fornecedor)

Oferecemos um exemplo para ilustrá-lo. Uma empresa tem uma procura diária (de segunda a sexta-feira) de 500 unidades e o lead time do fornecedor é de 5 dias. O stock de segurança dessa referência foi estabelecido em 100 unidades. O cálculo do ponto de pedido seria:

Ponto de pedido (PP) = 100 + (500 x 5) = 2.600 unidades

Isso indica que a empresa deve adquirir novo stock quando o stock no armazém se reduzir e situar em 2.600 unidades. Dessa forma, a procura será coberta durante o tempo que o fornecedor precisa para enviar a nova mercadoria.

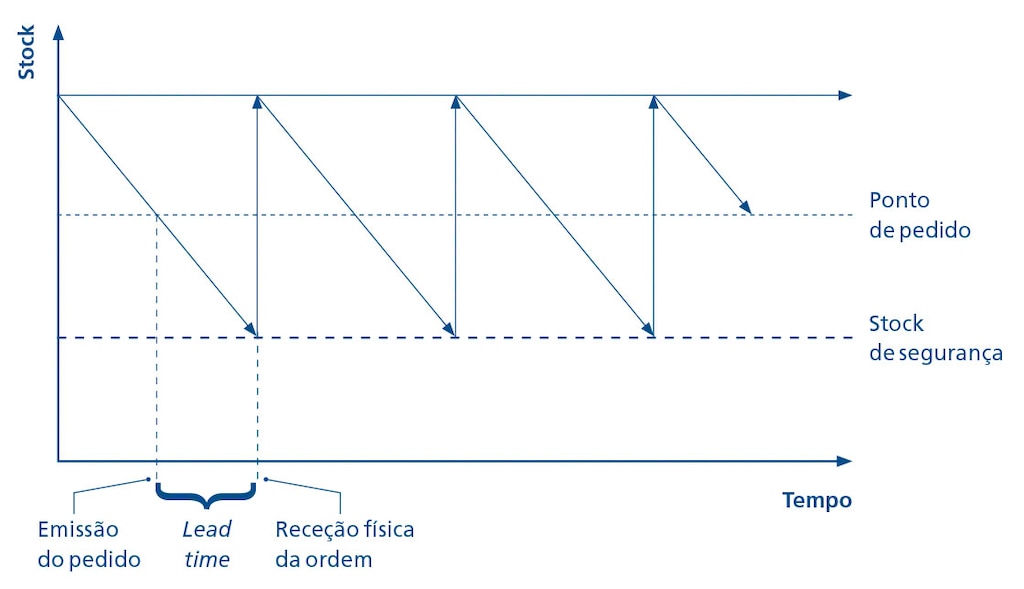

Representação simplificada do ponto de pedido

Os pontos de pedido a partir da perspectiva do armazém: como garantir a sua precisão?

Os pontos de pedido ativam a política de reabastecimento da empresa. A coordenação entre o stock disponível no armazém, o pedido e posterior recebimento das mercadorias deve ser fluida, para não incorrer em desajustes que comprometam a capacidade de armazenagem e investimento financeiro destinado ao stock.

Como o armazém contribui para a precisão do cálculo do ponto de pedido? Estas são algumas estratégias que facilitam a gestão do abastecimento:

- Guarda dados confiáveis do stock armazenado

Todo o armazém conta com um registo de stock informatizado com os dados referidos nas mercadorias disponíveis. O ERP costuma ser o principal depósito dessas informações, que é a manuseada pelas restantes áreas logísticas da empresa.

O armazém deve certificar-se de que os dados que reflete sejam precisos e estejam atualizados para evitar que o ponto de pedido seja calculado a partir de uma informação errada que ocasione sérios problemas de dados que não batem.

Uma grande vantagem de utilizar um WMS no armazém é que o controle de stock é contínuo, pois todos os movimentos de mercadorias ficam guardados conforme ocorrem, ou seja, em tempo real. Isso permite que os responsáveis pela logística de compras saibam a disponibilidade do stock para planear os pontos de pedido.

Além disso, se for necessário fazer contagens ou inventários periódicos, um Sistema de Gestão de Armazém como o Easy WMS auxilia durante todo o processo garantindo que seja realizado no menor tempo possível e com a máxima exatidão.

- Controla os lead times dos fornecedores e do armazém

Ao chegar ao ponto de pedido e emitir uma ordem, normalmente é necessário antecipar as mercadorias que estão a caminho, enquanto as que existem no armazém continuam sendo consumidas. O ponto de pedido é concebido como único por cada SKU.

No entanto, é possível complicar o cálculo se a empresa aplicar uma política de fornecedor múltiplo, ou seja, para suprir o stock de uma referência são realizados pedidos junto a diferentes fornecedores. Habitualmente, isso visa otimizar a compra de novo stock e os fornecedores costumam manusear prazos de entrega e preços diferentes devido à sua localização.

Em casos como este, é preciso aprofundar no cálculo do ponto de pedido e ajustá-lo à procura, fixando vários reorder points, tais como:

- O primeiro ponto de pedido seria lançado ao fornecedor com um prazo de entrega mais longo, mas com melhores preços (a redução de custos costuma ser a razão dessa seleção de fornecedor).

- O segundo ponto de pedido seria enviado ao fornecedor com o lead time mais curto, que pode ser um local. Isso seria feito assim no momento de maior risco de quebra de stock.

Por outro lado, para fixar esses pontos de pedido também é preciso considerar o tempo das operações que o armazém precisa para gerenciar o recebimento e reposição de novas mercadorias.

Se os prazos forem reduzidos perigosamente, o software de gestão de armazém vai ser determinante para evitar a quebra de stock, uma que vez o sistema:

- Auxilia na priorização das tarefas em função de parâmetros logísticos, tais como as rotas de transporte ou os prazos de entrega.

- Facilita a organização do recebimento de mercadorias, controle de qualidade e reposição de stock.

- Permite realizar estratégias de reposição direta para picking ou cross-docking.

Adaptabilidade e rapidez, essenciais para uma excelente gestão do armazém

O ponto de pedido desencadeia o reabastecimento do armazém. Quando se aborda a reposição de mercadorias, manusear as quantidades e os tempos adequados para não entrar em excesso de stocké essencial para não saturar o funcionamento do armazém.

Para responder com segurança e qualidade, os sistemas de gestão de armazém desempenham um papel importante, pois garantem a adaptabilidade do método de trabalho e a rapidez de resposta.

Graças a módulos como o Supply Chain Analytics Software, o responsável pelo armazém e pela logística pode visualizar o status de cada operação, incluindo as informações relacionadas ao ponto de pedidos, tais como: o painel de clientes (porcentagem de referências com stock, porcentagem de ordens pendentes, expedições a tempo, tempos de ciclo) ou capacidade do armazém (utilização de localizações, volume de ocupação por tipo de localização, localizações usadas por tipo de artigo, entre outros).

Se quiser aprofundar nas vantagens que um software de gestão de armazém pode proporcionar à sua instalação, entre em contato conosco e mostraremos uma demonstração das funcionalidades do Easy WMS da Mecalux em detalhes.